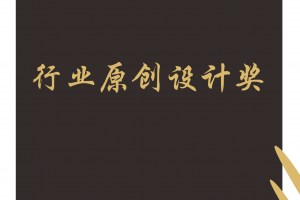

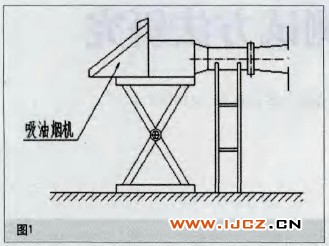

对于传统吸油烟机空气性能试验,标准GB/T 17713-2011附录A第2条试验条件明确规定了被测样机与测量装置的连接状态为:“外排式吸油烟机应该安装制造商随机附带的与排风管连接用的过渡罩(除止逆阀等遮盖件),但不必安装排风管”,测试布置如图1所示,当企业和实验室使用GB/T 17713-2011附录A中图A1试验装置对集成灶下排式吸油烟机进行性能测试时,由于集成灶下排式吸油烟机的过度罩与柔性可伸缩排风管在出厂时就已安装在器具内部,因此测量风量时被测样机与测量装置之间必须通过排风管才能进行连接,并且发现测量时排风管的长度及排风路线的不同对风量试验结果会产生较大的影响。对此,本文采用了实验的方法来进行研究,通过比较不同连接形式的I式验结果找出造成试验结果差异的原因,并作了必要的理论分析,进而对统一测试方法提出了建议。

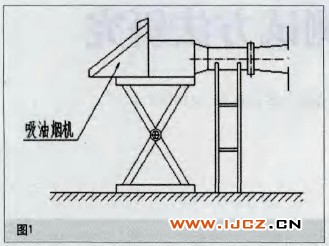

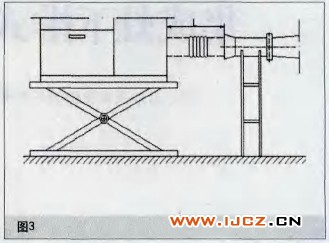

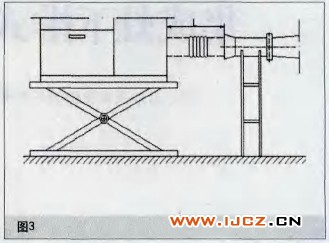

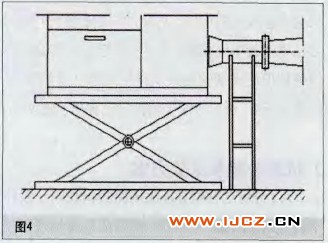

为了分析这种差异现象确保数据在同一条件下的可比性,试验采用同一台集成灶并使用同一套测量设备进行试验,被测样机与测量风管的连接方式分别采用图2、图3和图4所示的3种方式,其中图2连接方式目前实验室使用比较普遍,主要原因是由于集成灶比较沉重,日常监测中试验人员为了方便快速的测试往往把集成灶直接放在地上,通过拉长可伸缩排风管与测量装置连接,排风管路由2个近90度的弯头和一段直管段组成,器具外部排风管总长度L约为1.2m。图3是将集成灶放在样品支撑平台上,吸油烟机的排风口与测量风管的连接器通过排风管水平直线同轴对接,外部排风管长度分别为L=1m和L=0.5m。图4连接方式是将集成灶下排式吸油烟机外壳出气口直接对测量风管的连接器,外部排风管完全被压缩长度L=0m。

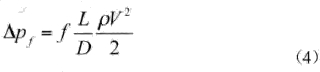

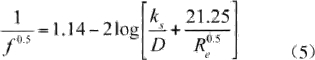

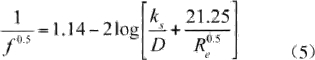

式中,f为管道的摩擦系数,L为风管的管径,p为管内空气密度,V管内平均流速,摩擦系数f主要取决于雷诺数和管壁的粗糙度,相关的技术资料推荐采用Jain在1976年建立的一个计算摩擦系数的数学模型:

式中Ks:绝对粗糙度;

Re:管道雷诺数;

影响绝对粗糙度Ks因素比较多,如管道形状、尺寸以及风管内表面粗糙度的分布等,通常绝对粗糙度k,由实验确定。对于全伸展情况下铝制柔性风管绝对粗糙度Ks可参考美国暖通空调协会所提供的风管阻力计算图。集成灶的排风管一般采用铝制柔性可伸缩风管,在全伸展状态下长度为1.5m,管径170mm,在未完全展开状态下,形状呈螺旋波纹状,管径不是恒定不变的,气流在管内的流动状态非常复杂。目前对这种柔性可伸缩铝制风管未完全展开状态的阻力和计算资料见技术文献记载,暂无参考图标可查,而实际检测时风管的状态基本上又都处于未完全展开状态。因此在测试工作中应该尽量避免采用图2和图3连接形式测量下排吸油烟机,而采用图4器具出口与测量装置直接连接方式,由于此时器具外部排风管完全被压缩长度L=0,因此可以不考虑排风管的压力损失试验条件与标准是相符的,标准中的试验结果计算公式可以照搬采用。

为了分析这种差异现象确保数据在同一条件下的可比性,试验采用同一台集成灶并使用同一套测量设备进行试验,被测样机与测量风管的连接方式分别采用图2、图3和图4所示的3种方式,其中图2连接方式目前实验室使用比较普遍,主要原因是由于集成灶比较沉重,日常监测中试验人员为了方便快速的测试往往把集成灶直接放在地上,通过拉长可伸缩排风管与测量装置连接,排风管路由2个近90度的弯头和一段直管段组成,器具外部排风管总长度L约为1.2m。图3是将集成灶放在样品支撑平台上,吸油烟机的排风口与测量风管的连接器通过排风管水平直线同轴对接,外部排风管长度分别为L=1m和L=0.5m。图4连接方式是将集成灶下排式吸油烟机外壳出气口直接对测量风管的连接器,外部排风管完全被压缩长度L=0m。

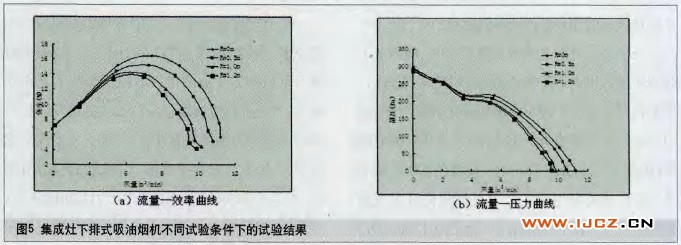

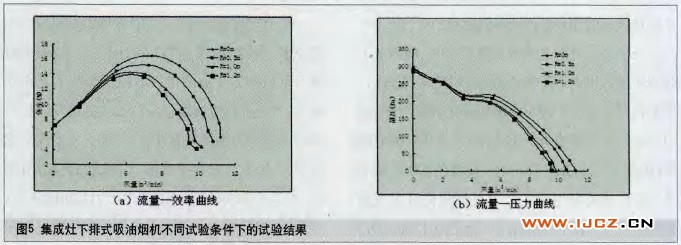

4种不同试验条件下的性能数据见图5,从试验结果可以看出采用不同的连接形式对测试结果的影响非常大。偏差分布规律是排风管L=0时,风量和效率测试结果最大,并随着排风管长度L的增大、弯头增多风量和效率的测量结果不断减小。其中L=0(图4连接方式)时与L=1.2m(图2连接方式)时的效率和风量测量结果差异分别达到19.1%和16.6%。

测试差异影响因素分析及对策

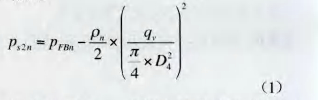

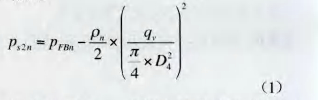

目前对于风机性能试验通常采用风管和风室良种试验装置,风室试验装置中配有辅助引风机,可用来克服由于测试风机本身不能克服的部分阻力,从而获得不同静压下的风量。但GB/T 17713-2011附录A中图A1采用出气风管测量装置是不带辅助引风机的,主要靠被测吸油烟机本身所能提供的压力来克服测试风管的阻力,系统管网阻力的变化是会对试验结果产生影响的。首先,从GB/T 17713中流量计算公式进行分析,GB/T 17713关于风量的定义为:静压为0Pa时,吸油烟机单位时间内输送的气体体积,对传统的上排式吸油烟机这里的静压指的是气流最后离开吸油烟机外壳出风口截面2处(过滤罩圆孔处),即测量装置的入口截面的静压。如果过滤罩圆孔的面积A2等于测量装置进口管D4入口位置截面4的面积A4,也就是截面4处的静压。GB/T 17713图A1出气风管测量装置测量截面只有一个,即测量减压筒内的计示静压Ps6的截面6,出风口静压不是直接测量得到的,而是利用伯努利方程倒推计算得到截面2处的静压,静压Ps2n由式(1)得到。

上式中K为结构常数,即扩散段的压力损失系数,K值可通过查标准中标A2得到。从以上流量方程式可以看出,计算公式是按不带排风管的传统上排式吸油烟机试验条件设计的,只考虑了测量风管扩散段的压力损失系数(即结构常数)K,并未考虑排风管的压力损失,同时静压的计算截面是以测量装置的入口截面2为基准的。但对于下排式吸油烟机出气口静压测量截面位置应在气流离开器具外壳进入外部排风管的截面1处,风量应是截面1静压为零时的风量。因此,标准中的流量计算公式对于带排风管的下排式吸油烟机性能试验是不能直接套用的。

由以上分析可知,测量结果偏差的主要影响因素是下排式吸油烟机连接排风管测量后增加了管道阻力及风机的负载,影响到了下游测量段的结果,风管L越长,管道压力损失越大,孔板上游减压筒内计示静压(孔板前后压差)测量值就越小,而实际测量时试验人员照搬标准中计算公式,以截面2为静压的计算截面,未考虑风管阻力对测试结果的影响,从而使得风量和效率的计算结果随之减小,造成不同连接方式测量结果的差异。

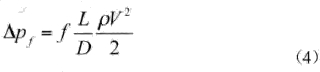

(2)通过以上分析可知,对于下排式吸油烟机连接排风管测量风量时,静压的计算公式中还应考虑外部排风管的阻力,不能直接套用标准中的计算公式。对于风管阻力如何确定,标准中并未规定,通常确定某一段风管的压力损失即摩擦阻力可用公式(4)来计算:

目前对于风机性能试验通常采用风管和风室良种试验装置,风室试验装置中配有辅助引风机,可用来克服由于测试风机本身不能克服的部分阻力,从而获得不同静压下的风量。但GB/T 17713-2011附录A中图A1采用出气风管测量装置是不带辅助引风机的,主要靠被测吸油烟机本身所能提供的压力来克服测试风管的阻力,系统管网阻力的变化是会对试验结果产生影响的。首先,从GB/T 17713中流量计算公式进行分析,GB/T 17713关于风量的定义为:静压为0Pa时,吸油烟机单位时间内输送的气体体积,对传统的上排式吸油烟机这里的静压指的是气流最后离开吸油烟机外壳出风口截面2处(过滤罩圆孔处),即测量装置的入口截面的静压。如果过滤罩圆孔的面积A2等于测量装置进口管D4入口位置截面4的面积A4,也就是截面4处的静压。GB/T 17713图A1出气风管测量装置测量截面只有一个,即测量减压筒内的计示静压Ps6的截面6,出风口静压不是直接测量得到的,而是利用伯努利方程倒推计算得到截面2处的静压,静压Ps2n由式(1)得到。

上式中K为结构常数,即扩散段的压力损失系数,K值可通过查标准中标A2得到。从以上流量方程式可以看出,计算公式是按不带排风管的传统上排式吸油烟机试验条件设计的,只考虑了测量风管扩散段的压力损失系数(即结构常数)K,并未考虑排风管的压力损失,同时静压的计算截面是以测量装置的入口截面2为基准的。但对于下排式吸油烟机出气口静压测量截面位置应在气流离开器具外壳进入外部排风管的截面1处,风量应是截面1静压为零时的风量。因此,标准中的流量计算公式对于带排风管的下排式吸油烟机性能试验是不能直接套用的。

由以上分析可知,测量结果偏差的主要影响因素是下排式吸油烟机连接排风管测量后增加了管道阻力及风机的负载,影响到了下游测量段的结果,风管L越长,管道压力损失越大,孔板上游减压筒内计示静压(孔板前后压差)测量值就越小,而实际测量时试验人员照搬标准中计算公式,以截面2为静压的计算截面,未考虑风管阻力对测试结果的影响,从而使得风量和效率的计算结果随之减小,造成不同连接方式测量结果的差异。

(2)通过以上分析可知,对于下排式吸油烟机连接排风管测量风量时,静压的计算公式中还应考虑外部排风管的阻力,不能直接套用标准中的计算公式。对于风管阻力如何确定,标准中并未规定,通常确定某一段风管的压力损失即摩擦阻力可用公式(4)来计算:

式中,f为管道的摩擦系数,L为风管的管径,p为管内空气密度,V管内平均流速,摩擦系数f主要取决于雷诺数和管壁的粗糙度,相关的技术资料推荐采用Jain在1976年建立的一个计算摩擦系数的数学模型:

式中Ks:绝对粗糙度;

Re:管道雷诺数;

影响绝对粗糙度Ks因素比较多,如管道形状、尺寸以及风管内表面粗糙度的分布等,通常绝对粗糙度k,由实验确定。对于全伸展情况下铝制柔性风管绝对粗糙度Ks可参考美国暖通空调协会所提供的风管阻力计算图。集成灶的排风管一般采用铝制柔性可伸缩风管,在全伸展状态下长度为1.5m,管径170mm,在未完全展开状态下,形状呈螺旋波纹状,管径不是恒定不变的,气流在管内的流动状态非常复杂。目前对这种柔性可伸缩铝制风管未完全展开状态的阻力和计算资料见技术文献记载,暂无参考图标可查,而实际检测时风管的状态基本上又都处于未完全展开状态。因此在测试工作中应该尽量避免采用图2和图3连接形式测量下排吸油烟机,而采用图4器具出口与测量装置直接连接方式,由于此时器具外部排风管完全被压缩长度L=0,因此可以不考虑排风管的压力损失试验条件与标准是相符的,标准中的试验结果计算公式可以照搬采用。

作者:王晓玲 童朱珏 付康 方艺 周徐宁